Cadastre-se

e receba nosso informativo

Descoberta por acaso pode revolucionar mineração e metalurgia

Publicado em 15/09/2016

Metalurgia sem fundição

Pesquisadores do MIT, nos EUA, estavam tentando desenvolver um novo tipo de bateria líquida quando se depararam com uma descoberta inesperada: um novo processo para produzir metais que dispensa o tradicional derretimento do minério por calor.

A descoberta deverá levar a processos metalúrgicos muito mais baratos e que praticamente eliminam as emissões de gases de efeito estufa associadas com a tradicional fundição de metais.

Foi a descoberta de um processo similar há cerca de um século que transformou o alumínio, de um metal precioso mais caro do que a prata, em um metal presente em praticamente todas as atividades humanas.

A equipe descobriu o processo com o metal antimônio que eles estão usando em suas baterias, mas a técnica funciona com alguns dos metais economicamente mais importantes, como cobre, níquel e ouro, que possuem características similares. E poderá eventualmente ser expandido para quase todos os minérios.

Metalurgia por eletrólise

A equipe estava trabalhando em baterias totalmente líquidas de alta temperatura, que não possuem um limite máximo de carga: elas podem ser carregadas indefinidamente, com os líquidos contendo a energia sendo armazenados em tanques. Quando a energia é necessária, basta reverter o processo, fazendo os líquidos fluírem dos tanques.

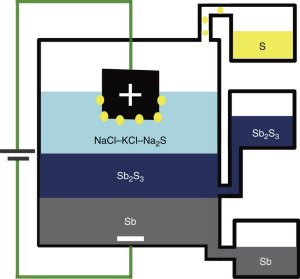

O líquido armazenador de energia dessas baterias é composto por metais fundidos ou sais que têm densidades diferentes e, portanto, formam camadas separadas, assim como óleo flutuando sobre a água. "Queríamos investigar a utilidade de colocar um segundo eletrólito entre os eletrodos positivos e negativos da bateria líquida," explica o professor Donald Sadoway, que já está instalando uma fábrica para fornecer baterias líquidas ao mercado.

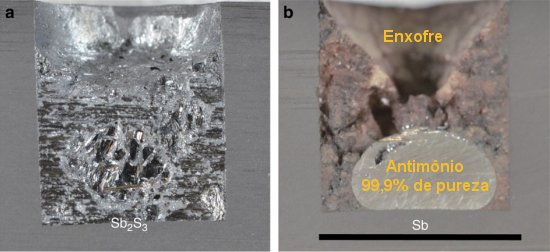

O experimento não deu certo: em vez de carregar a bateria, o sulfeto de antimônio usado na bateria se quebrou, com o antimônio líquido se depositando no fundo, e o enxofre saindo puro para a superfície.

Estava descoberto um novo processo de fabricação de metais puros.

Poluente vira matéria-prima

Além de ser energeticamente mais eficiente e produzir metais de altíssima pureza - 99,9% de metal puro -, o processo tem ganhos ambientais consideráveis.

Na fundição tradicional, o enxofre presente nos minérios do tipo sulfeto liga-se imediatamente com o oxigênio do ar para formar dióxido de enxofre, a principal causa da chuva ácida. No novo processo, o enxofre permanece puro e contido no topo da célula, de onde pode ser coletado e utilizado em processos químicos economicamente importantes, como a fabricação de fertilizantes.

Além disso, esse processo de eletrólise é mais eficiente do que os métodos de derretimento dos minérios usando calor porque é um processo de etapa única e contínuo, o que poderá significar plantas metalúrgicas menores e mais baratas.

Minérios sulfetos e óxidos

Agora que demonstraram que o processo funciona com metais presentes em minerais sulfeto - nos quais o metal está ligado ao enxofre -, a equipe pretende verificar se o mesmo é válido para os metais minerados na forma de óxidos, o que deverá ampliar ainda mais a aplicabilidade da eletrólise na mineração - no caso dos óxidos, em vez de enxofre, o processo libera oxigênio puro.

Os minérios dos quais são extraídos ferro, manganês, cromo, estanho e titânio são exemplos de minérios do tipo óxido.

Fonte: Inovação Tecnológica

Fone: 41 3271 7900

Fax: 41 3271 7647

observatorios@fiepr.org.br

Envie para um amigo